Indústrias e alcance aplicáveis

Os principais aplicativos são os seguintes:

1. O tratamento de gases de resíduos orgânicos na indústria de fabricação automotiva e de máquinas, linhas de pintura e fornos;

2. A indústria de fabricação eletrônica, o tratamento de gases de resíduos orgânicos de placas de circuito impresso (PCBs);

3. A indústria de fabricação elétrica, o tratamento de isolamento de esmaltes de arame;

4. A indústria leve, o tratamento de gases de resíduos orgânicos da fabricação de calçados e revestimento de cola;

5. O tratamento de gases residuais orgânicos da impressão e impressão de cores;

6. O tratamento de gases de resíduos orgânicos gerados em vários lugares, como a indústria metalúrgica e siderúrgica, a produção de eletrodos de carbono, a indústria química, a síntese de processos químicos (síntese de ABS) e o processo de refino de petróleo. .

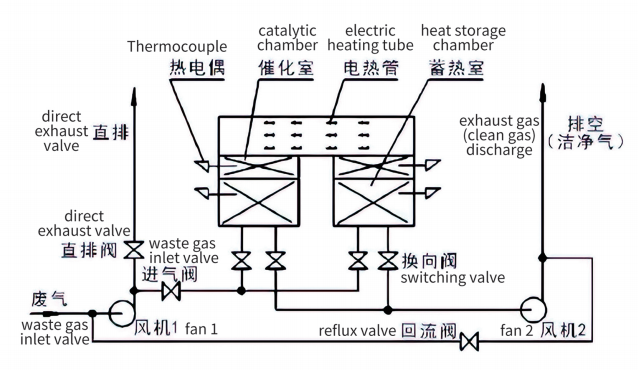

Princípio operacional

Antes de iniciar o processo de tratamento de gás residual, a câmara de aquecimento e o leito de armazenamento de calor do forno são pré -aquecidos. Após o pré -aquecimento, a fonte de gás residual é conectada ao equipamento. Sob a ação do ventilador correspondente, o gás residual orgânico passa primeiro a troca de calor com o corpo de cerâmica de armazenamento de calor pré -aquecido 1, entra na zona de aquecimento após um aumento de temperatura e, em seguida, recebe um segundo aumento de temperatura na zona de aquecimento até que a temperatura do gás residual atinja a temperatura necessária para a reação catalítica. O gás residual entra na sala catalítica para reagir, gerando dióxido de carbono e água e liberando energia térmica. O gás limpo tratado sofre armazenamento de calor com o corpo de cerâmica de armazenamento de calor 2 e é descarregado pelo ventilador. Depois de atingir a temperatura definida através da detecção de temperatura com um termopar de entrada para o ventilador de exaustão, a válvula é comutada e o gás residual entra no corpo de cerâmica de armazenamento de calor 2, que é descarregado do corpo de cerâmica de armazenamento de calor 1. Este ciclo se repete continuamente. .

Fluxo de processo

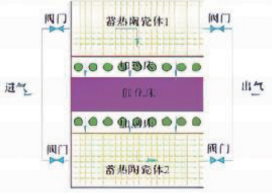

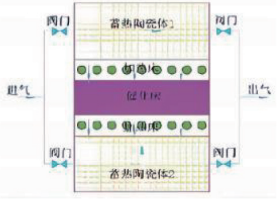

| Processo 1 | Processo 2 | |

| Diagrama esquemático simples |  |  |

| A primeira câmara | Absorção de calor por gasolina Corpo de cerâmica de armazenamento de calor exotérmico 1 | Descarga de gás limpo Corpo de cerâmica de armazenamento de calor 1 absorve calor |

| A segunda câmara | Descarga de gás limpo Corpo de cerâmica de armazenamento de calor 2 absorve calor | Absorção de calor por gasolina Corpo de cerâmica de armazenamento de calor exotérmico 2 |

| A câmara de combustão | Decomposição catalítica | |

Recursos técnicos

1. Nenhuma poluição secundária e nenhum NOx gerado devido à oxidação e decomposição de baixa temperatura a 250 a 500 ° C.

2. Alta eficiência de purificação, até 95% para duas câmaras e mais de 98% por três câmaras.

3. Baixo consumo de energia. O uso da tecnologia avançada de armazenamento de calor e troca de calor, e o consumo de energia pode ser tão baixo quanto 8W · hr/nm³.

4. Alto grau de automação, operação segura e confiável e gerenciamento fácil.

5. O RCO tem as vantagens de baixa temperatura dos gases de escape e baixos custos operacionais, e sua eficiência de recuperação térmica geralmente pode atingir mais de 95%.

Seleção de equipamentos

| Modelo | RCO-10 | RCO-15 | RCO-20 | RCO-30 | RCO-40 | RCO-50 | RCO-60 | RCO-80 | RCO-100 | RCO-150 | RCO-180 | RCO-2000 |

| Volume de ar de tratamento (m³/h) | 1000 | 1500 | 2000 | 3000 | 4000 | 5000 | 6000 | 8000 | 10000 | 15000 | 18000 | 20000 |

| Tipo de gás residual a ser tratado | Benzeno, cetona, gordura, álcool, éter, aldeído, fenol e outros gases e odores de resíduos orgânicos. | |||||||||||

| Temperatura catalítica | 300 ℃ -500 ℃ | |||||||||||

| Eficiência de purificação | ≥99% | |||||||||||

| Formulário à prova de explosão | Tipo de membrana | |||||||||||

| Quantidade de acumulador de calor (l) | 288 | 512 | 548 | 970 | 1160 | 1570 | 1800 | 2600 | 3200 | 4610 | 5410 | 6280 |

| Quantidade de catalis (l) | 72 | 128 | 162 | 242 | 288 | 392 | 450 | 648 | 800 | 1160 | 1360 | 1570 |

| Poder de aquecimento (KW) | 30 | 36 | 42 | 54 | 65 | 75 | 90 | 120 | 150 | 200 | 250 | 300 |

| Comprimento l (mm) | 1350 | 1650 | 1800 | 2100 | 2300 | 2600 | 2700 | 3200 | 3500 | 4100 | 4400 | 4700 |

| Largura B (mm) | 1350 | 1650 | 1800 | 2100 | 2300 | 2600 | 2700 | 3200 | 3500 | 4100 | 4400 | 4700 |

| Altura h (mm) | 2600 | 2700 | 2800 | 3100 | 3200 | 3300 | 3500 | 4000 | 4500 | 5000 | 6000 | 6500 |

| Duto de ar (mm) | Φ200 | Φ220 | Φ250 | Φ300 | Φ350 | Φ400 | Φ450 | Φ500 | Φ600 | Φ700 | Φ750 | Φ800 |