No processo de tratamento de resíduos sólidos utilizando fornos de incineração de resíduos sólidos, o controle de emissões é uma etapa crucial para garantir a segurança ambiental.

1. Otimização do processo de combustão

Combustão completa em alta temperatura: Mantenha a temperatura de combustão acima de 800 - 1000 °C para garantir que os resíduos sejam completamente oxidados na zona de combustão principal e reduzir a geração de gases não queimados.

Projeto da zona de combustão secundária: Configure uma zona de combustão secundária na parte traseira da câmara do forno para permitir que os gases combustíveis restantes queimem novamente em um ambiente de alta temperatura, reduzindo significativamente as emissões de gases nocivos, como CO e HC.

Controle preciso da relação combustível-ar: Utilize um sistema de controle automatizado para ajustar a entrada de combustível e a relação combustão-ar de suporte em tempo real, evitando uma diminuição na eficiência térmica e um aumento na geração de NOₓ causado pelo excesso de ar.

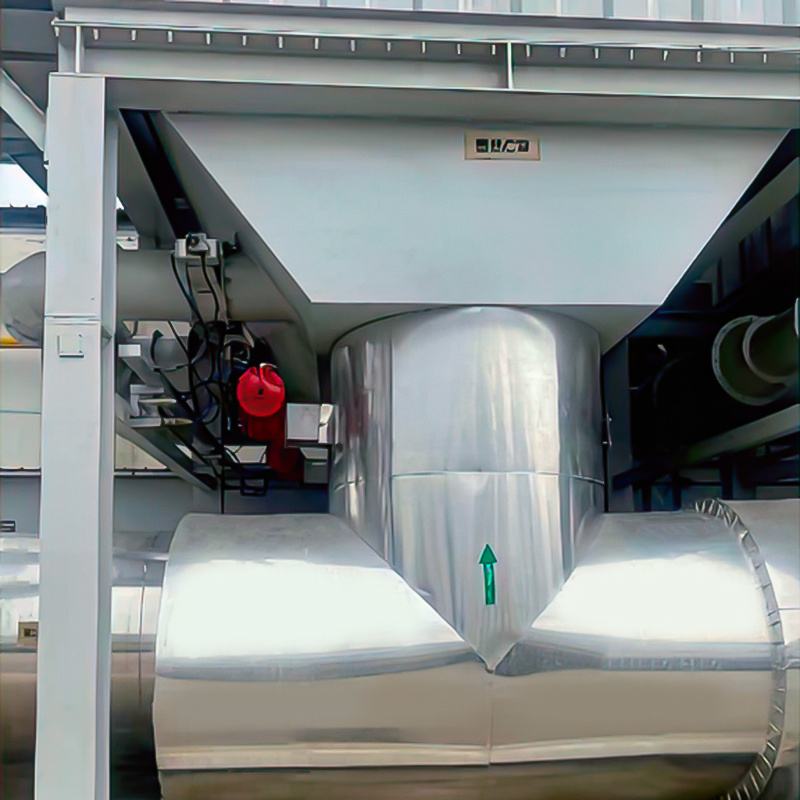

Tecnologia de resfriamento rápido: Instale um dispositivo de resfriamento rápido na saída dos gases de combustão para baixar rapidamente a temperatura abaixo de 200 °C e suprimir a regeneração de poluentes orgânicos, como as dioxinas.

2. Tratamento de partículas e fuligem

Filtragem de manga de alta eficiência: Adote uma estrutura de bolsa de filtro multicamadas para capturar partículas ultrafinas acima de 0,01 µm e reduzir significativamente as emissões de PM.

Precipitação eletrostática (ESP): Em alguns processos, use um precipitador eletrostático em combinação para pré-remover partículas grandes e reduzir a carga na filtração do filtro de mangas.

Separação e recuperação de ciclone: Use a separação de ciclone para as partículas médias no forno, recupere partículas médias de grande porte e evite que entrem no sistema de purificação subsequente.

Substituição e manutenção regular das mangas filtrantes: Estabeleça um sistema de monitoramento e substituição das mangas filtrantes para garantir que a eficiência de remoção de poeira permaneça sempre acima do valor projetado.

3. Controle de gases ácidos e óxidos de nitrogênio

Dessulfurização de gases de combustão úmida/seca (FGD): Use calcário ou soluções alcalinas para absorver SO₂ e convertê-lo em sulfatos ou sulfato de cálcio, atingindo uma taxa de dessulfurização de até 95%.

Remoção de ácido semi-seco/seco: Injete pó de cal ou pastas alcalinas na zona de alta temperatura para neutralizar rapidamente gases ácidos como HCl e HF.

Redução seletiva não catalítica (SNCR): Injete amônia ou ureia na zona de combustão secundária para reduzir parcialmente o NOₓ a 900 - 1100 °C e reduzir as emissões de óxido de nitrogênio.

Adsorção de carvão ativado: Use um dispositivo de adsorção de carvão ativado para os gases ácidos restantes e trace poluentes orgânicos para melhorar ainda mais o nível de purificação.

4. Tratamento de dioxinas e substâncias orgânicas nocivas

Resfriamento rápido e adição de inibidores: Abaixe rapidamente a temperatura na seção de resfriamento dos gases de combustão e adicione inibidores de dioxina para evitar a formação e regeneração de dioxinas.

Dispositivo de adsorção de carvão ativado: Instale uma torre de adsorção de carvão ativado no final do sistema de purificação de gases de combustão para capturar com eficiência vestígios de poluentes orgânicos, como dioxinas e furanos.

Combustão secundária de alta temperatura: Use a zona de combustão secundária de alta temperatura para oxidar completamente as substâncias orgânicas restantes e reduzir o potencial de geração de dioxinas.

Monitoramento online e ajuste automático: Equipar com um monitor online de dioxinas para monitorar a concentração de emissões em tempo real e iniciar automaticamente o resfriamento de emergência ou aumentar a dosagem de carvão ativado quando a concentração exceder o padrão.

5. Tratamento de gases odoríferos e orgânicos

Desodorização de carvão ativado: Instale um dispositivo de desodorização de carvão ativado no sistema de tratamento de gases residuais para adsorver gases odoríferos como amônia e sulfeto de hidrogênio e atender aos requisitos do "Padrão de Emissão de Odor Poluente".

Coleta fechada com pressão negativa: Use coleta fechada com pressão negativa para os gases residuais desorganizados gerados no poço de armazenamento de resíduos, sala de descarga, etc., para evitar a fuga de odores.

Biofiltro: Introduzir um biofiltro em alguns projetos para biodegradar gases orgânicos de baixa concentração e reduzir ainda mais os odores.

Ventilador de desodorização automática: Inicia automaticamente o ventilador de desodorização sob condições anormais de trabalho para enviar o gás residual ao dispositivo de desodorização para tratamento, garantindo que as emissões atendam ao "Padrão de Emissão de Odor Poluente".

6. Monitoramento ambiental e gestão de emergências

Sistema de monitoramento on-line contínuo: Instale monitores on-line em nós principais, como a saída de gases de combustão e a porta de emissão de gases residuais, para registrar indicadores como SO₂, NOₓ, PM e dioxinas em tempo real.

Testes regulares de terceiros: Contrate uma agência de testes qualificada para realizar testes de amostragem nos níveis de emissão anualmente para garantir a conformidade a longo prazo com os padrões.

Plano de resposta a emergências e instalações de backup: Desenvolver um plano de resposta a emergências para falhas nas instalações de tratamento de gases residuais e equipar-se com fontes de alimentação de reserva e dispositivos de dessulfurização/desnitrificação de reserva para evitar emissões anormais causadas pelo desligamento do equipamento.

Gestão de informatização e rastreabilidade: Implementar gestão de informatização para todo o processo de transporte de resíduos, entrada de combustível e tratamento de gases residuais para alcançar rastreabilidade e supervisão de dados e melhorar o nível geral de proteção ambiental.