1. Dispositivo de bloqueio de segurança

Através de intertravamentos mecânicos ou eletrônicos, o sistema de pulverização só pode ser acionado quando a porta do gabinete estiver totalmente fechada e devidamente vedada, evitando que os operadores entrem acidentalmente em contato com spray de alta pressão ou gases nocivos.

O sistema de intertravamento é à prova de falhas; se for detectada uma porta aberta ou falha na fechadura, a fonte de alimentação é imediatamente cortada e um alarme é acionado.

2.Parada de emergência e válvula de alívio de pressão

É fornecido um botão vermelho de parada de emergência, permitindo que os operadores desliguem instantaneamente a bomba de pulverização e o sistema de pressurização em qualquer situação anormal, reduzindo o risco de acidentes.

Em caso de sobrepressão ou vazamento, a válvula de alívio de pressão abre automaticamente, liberando a pressão interna até um limite seguro para evitar danos à estrutura do gabinete.

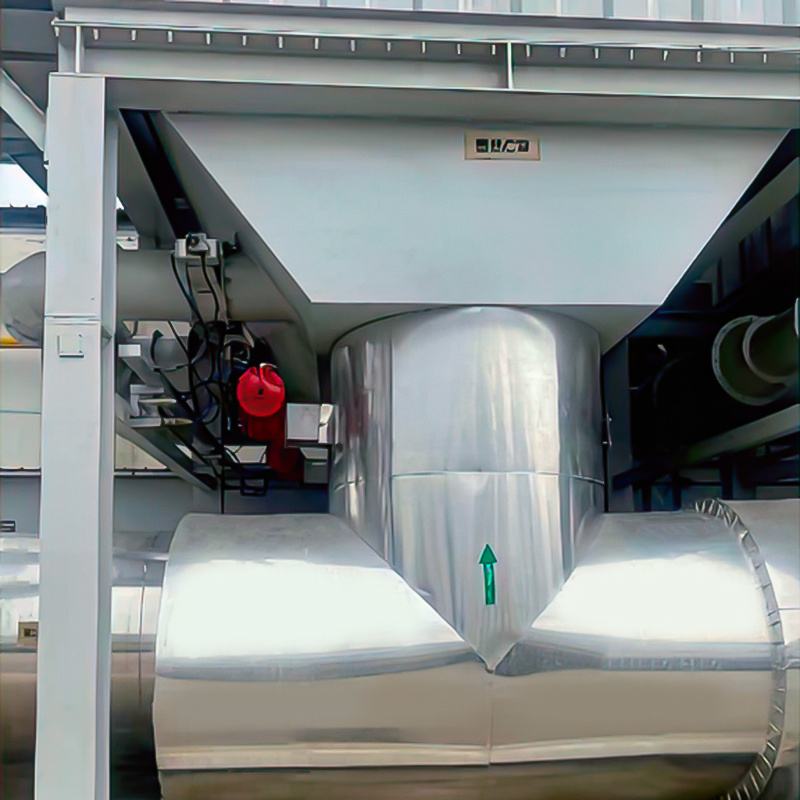

3. Filtragem HEPA e controle de fluxo de ar

A entrada de ar está equipada com um filtro de ar particulado de alta eficiência (HEPA) para garantir a entrada de ar limpo na área de trabalho e evitar que contaminantes retornem ao laboratório ou oficina de produção.

O sistema emprega um padrão de fluxo de ar controlado (entrada-área de trabalho-exaustão) para criar um ambiente de pressão negativa, garantindo que todos os gases residuais sejam capturados e descarregados após a filtragem secundária, garantindo a segurança dos operadores e do meio ambiente.

4. Monitoramento de status e sistema de alarme

O sistema monitora parâmetros importantes como nível de água, pressão de pulverização e temperatura em tempo real. Se os parâmetros excederem a faixa definida, o sistema emite automaticamente um alarme sonoro e visual e interrompe a operação.

Os códigos de falha são exibidos na tela sensível ao toque ou no painel de controle PLC para localização rápida e solução de problemas.

Como limpar e manter?

Limpeza e Manutenção da Cabine de Pintura Horizontal

1. Limpeza diária

Depois de desligar a energia, limpe o interior da câmara de pulverização, a superfície de trabalho e a janela de vidro com um pano macio umedecido com detergente neutro. Evite usar solventes corrosivos que podem causar envelhecimento das vedações.

Limpe qualquer líquido residual dos bicos e discos atomizadores para evitar entupimentos e manter a uniformidade da pulverização.

2. Manutenção de filtros e tanques de água

Conforme recomendado no manual do usuário, verifique o filtro HEPA a cada 500 horas ou mensalmente, substituindo-o se necessário para manter a eficiência da filtração.

3. Inspeção de componentes mecânicos: Troque regularmente a água circulante no tanque para evitar o crescimento bacteriano; verifique se há vazamentos nas vedações da bomba de água para garantir que o sistema de abastecimento de água esteja livre de vazamentos.

4. Manutenção do sistema elétrico e de controle: Inspecione os rolamentos do ventilador de admissão/exaustão, a tensão da correia e a fiação do motor para garantir uma operação suave sem ruído anormal.

Lubrifique e faça a manutenção das válvulas e dos dispositivos reguladores de pressão da bomba de pulverização para evitar flutuações de pressão devido ao desgaste.

5. Manutenção do sistema elétrico e de controle: Proteja os terminais de fiação dentro do gabinete de controle contra umidade; verifique regularmente a resistência de aterramento para garantir uma proteção confiável contra vazamentos.

Ao atualizar o programa ou firmware do CLP, utilize sempre a ferramenta de calibração original do fabricante para evitar mau funcionamento causado por erros de software.